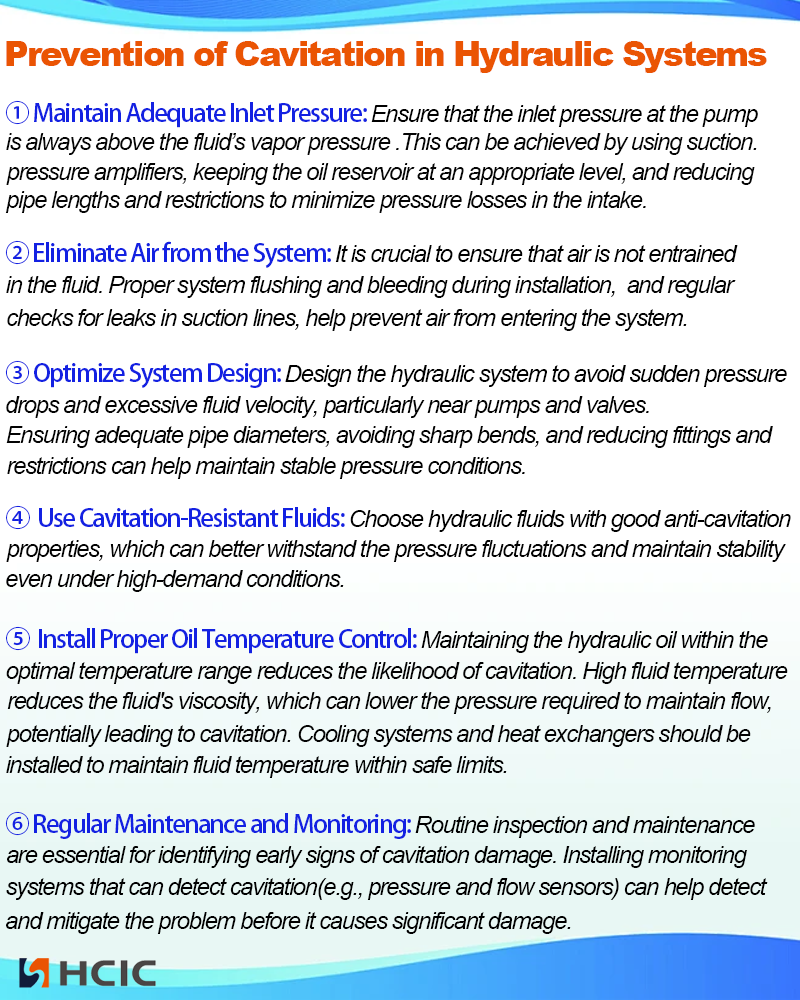

① Mantenha a pressão de entrada adequada: Certifique-se de que a pressão de entrada na bomba esteja sempre acima da pressão de vapor do fluido.

② Elimine o ar do sistema: É crucial garantir que o ar não fique preso no fluido.

③ Otimizar o projeto do sistema: Projete o sistema hidráulico para evitar quedas repentinas de pressão e velocidade excessiva do fluido, especialmente perto de bombas e válvulas.

④ Use fluidos resistentes à cavitação: Escolha fluidos hidráulicos com boas propriedades anticavitação, que possam suportar melhor as flutuações de pressão e manter a estabilidade mesmo sob condições de alta demanda.

⑤ Instale o controle adequado de temperatura do óleo: Manter o óleo hidráulico dentro da faixa de temperatura ideal reduz a probabilidade de cavitação.

⑥ Manutenção e monitoramento regulares: A inspeção e manutenção de rotina são essenciais para identificar sinais precoces de danos por cavitação.