Os cilindros hidráulicos podem sucumbir à falha sem manutenção apropriada. Consequentemente, é de extrema importância não apenas abordar questões à medida que elas emergem, mas também prever e impedi -las durante as operações de rotina. Essa abordagem proativa é fundamental para garantir que esses componentes fundamentais de máquinas tenham desempenho consistente com sua capacidade ideal.

Neste artigo abrangente, exploraremos sete práticas indispensáveis para a manutenção de cilindros hidráulicos. Cada etapa descrita constitui uma pedra angular no estabelecimento de um protocolo de manutenção projetado não apenas para aumentar a vida útil do seu equipamento, mas também para proteger seu investimento.

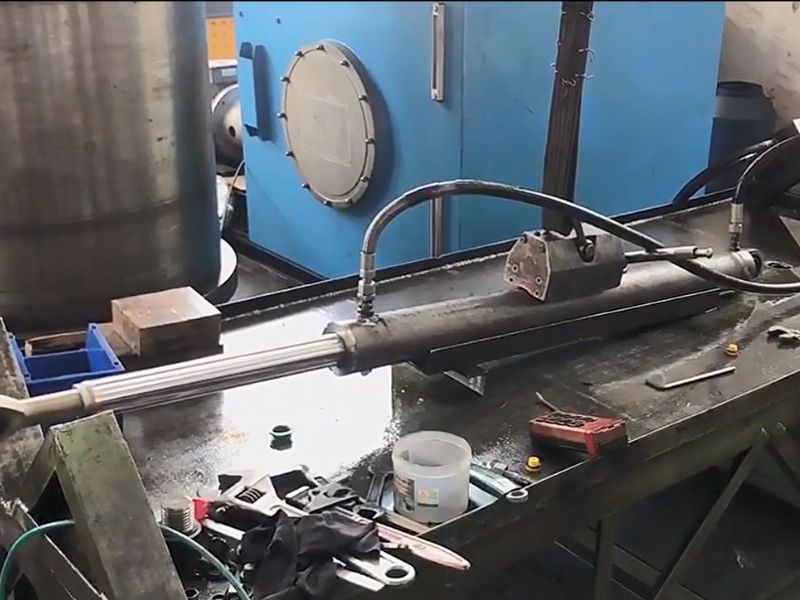

O exame de rotina permanece como o princípio fundamental da manutenção preventiva para os cilindros hidráulicos. Inicie uma inspeção meticulosa examinando visualmente todo o cilindro para indicações de desgaste, corrosão ou dano. Aloce um escrutínio extra na haste do pistão e no furo do cilindro, dada sua maior suscetibilidade ao desgaste e efeitos corrosivos. Procure arranhões, amassados ou qualquer dica de uso assimétrico que possa significar desalinhamentos ou problemas de contaminação. Além disso, avalie os selos meticulosamente quanto a traços de vazamento ou rachaduras. Empregar instrumentos precisos de medição para detectar quaisquer alterações dimensionais nos elementos do cilindro, como a reta da haste e a circularidade do furo, é imperativa. Verifique se essas verificações ocorreram com o sistema desligado e libertado da pressão para garantir um ambiente de inspeção seguro.

1. Limpe o exterior do cilindro para evitar o acúmulo de sujeira.

2.Ensere que o líquido hidráulico esteja limpo e livre de contaminantes. Use filtros no sistema hidráulico e substitua -os de acordo com as recomendações do fabricante.

3. Manutenção, limpe todas as peças com solventes apropriados e garanta que estejam secos antes da remontagem.

4.Protecte a haste e o cilindro da exposição a substâncias e ambientes nocivos, usando tampas ou limpadores de haste, se necessário.

1. Avaliações visuais: A medida inicial e mais simples é uma verificação visual. Frequentemente inspecione o cilindro hidráulico quanto a qualquer indicação de fluido nas vedações ou próximas, articulações e sob o corpo do cilindro. Esteja vigilante para manchas ou escorregões úmidos, que são indicativos de vazamento.

2. Procedimentos de exame de pressão: A implementação de testes de pressão constitui um meio mais intrincado, mas extremamente eficaz, de identificar vazamentos. Esse processo implica sujeitar o sistema a pressão e monitoramento por uma diminuição da pressão, sugestiva da presença de um vazamento. Utilize manômetros para rastrear o desempenho do sistema durante a duração dessas avaliações.

3. Identificação de vazamento ultrassônico adequado: Para recursos aprimorados de detecção, é aconselhável empregar detectores de vazamentos ultrassônicos. Esses instrumentos podem discernir ruídos de alta frequência emitidos por escapar de fluidos, mostrando-se especialmente úteis na identificação de vazamentos menores ou discretos.

1. Inspeções de vedação da rotina: Um local predominante para vazamentos em cilindros hidráulicos reside nos selos. O exame consistente e a substituição de vedações deterioradas ou prejudicadas podem impedir as ocorrências de vazamentos. É imperativo optar por vedações de alto calibre que são adaptadas à pressão e dinâmica térmica do seu sistema.

2. Investimento em componentes superiores: aloce recursos para a aquisição de componentes premium para sua infraestrutura hidráulica. Embora os materiais e componentes de alta qualidade possam implicar uma despesa inicial mais pesada, eles diminuem notavelmente a probabilidade de vazamentos e falhas do sistema.

3. Procedimentos precisos de instalação e alinhamento: Garanta que todos os elementos, principalmente o cilindro e a tubulação, sejam meticulosamente instalados e alinhados adequadamente. Qualquer desalinhamento pode impor tensão excessiva aos componentes, vazamentos precipitando.

1. Medidas de preparação: Antes de iniciar o trabalho, verifique se o sistema é aliviado da pressão e limpa completamente para evitar a contaminação. Monte as ferramentas necessárias, abrangendo equipamentos de instalação de vedação, conjuntos de chaves e agentes lubrificantes.

2. Processo de avaliação: desmontar metodicamente o cilindro, documentando atentamente o arranjo e a sequência de todos os seus componentes. Simultaneamente, aproveite esta oportunidade para limpar cada parte individual.

3. Extração de vedações antigas: Utilize ferramentas adequadas para extrair delicadamente as vedações envelhecidas, afastando -se de instrumentos nítidos ou metálicos que podem induzir arranhões nas superfícies do cilindro.

4. Substituição de novas vedações: Antes do encaixe, aplique lubrificante às vedações frescas e às superfícies do cilindro. Empregue dispositivos de instalação de vedação para posicionar corretamente os selos sem causar danos.

5.ress -Melhoria: Posteriormente, para a substituição e a abordagem de outros componentes exaustos, remonte o cilindro aderente à sequência inversa de desmontagem. Garantia que todos os componentes estão alinhados com precisão e presos de acordo com as diretrizes do fabricante.

1. Verificações de nível regular: Verifique os níveis de fluido rotineiramente, pois os níveis baixos podem levar à entrada e cavitação do ar, danificando o sistema. Verifique se o sistema está frio e despressurizado antes de verificar.

2. Qualidade do monitoramento: procure sinais de contaminação como descoloração ou odores incomuns. Use a análise de óleo para uma avaliação detalhada da condição de fluido, verificação da contaminação da água, material particulado e quebra química.

3. Substituição do fluido: Substitua o fluido se mostrar sinais de degradação ou contaminação. Siga as diretrizes do fabricante para drenar e reabastecer, garantindo que o sistema esteja livre de contaminantes antes de reabastecer.

1. Instalação do propósito: garantir que a instalação correta seja a primeira etapa na prevenção de sobrecarga e desalinhamento. Isso inclui o alinhamento do cilindro corretamente com sua carga e confirmação de que os pontos de montagem são seguros e apropriados para o aplicativo.

2. Verificações regulares: Realize inspeções regulares para monitorar sinais de desalinhamento ou sobrecarga. Isso inclui verificação de padrões de desgaste irregular, ouvir ruídos incomuns e observar quaisquer alterações no desempenho do cilindro.

3.Use das válvulas de alívio de pressão: a instalação de válvulas de alívio de pressão pode evitar a sobrecarga, liberando o excesso de pressão e protegendo o cilindro contra danos.

1. Inspeções de pressão: Examinar consistentemente a pressão hidráulica no sistema é vital. Isso é alcançado através do uso de manômetros para garantir que o sistema funcione dentro de seus parâmetros de pressão designados. Quaisquer desvios podem sinalizar problemas como vazamentos, obstruções ou falhas da bomba.

2. Avaliações de eficiência: determine a eficiência do cilindro hidráulico analisando sua velocidade de reação e a suavidade de sua operação. Quaisquer ineficiências podem implicar desgaste interno, contaminação ou outras preocupações que requerem atenção.

3. Carregue a verificação da capacidade: em intervalos regulares, a realização de testes de carga é vantajosa. Essas avaliações ajudam a confirmar se o cilindro hidráulico permanece capaz de gerenciar suas cargas máximas pretendidas sem encontrar problemas de desempenho.

1. Sistemas Complexos: Para sistemas hidráulicos com alta complexidade ou integrados a operações críticas, a manutenção profissional garante um nível de experiência e precisão que vai além da manutenção de rotina. Os especialistas podem diagnosticar e abordar problemas complexos que podem ser perdidos de outra forma.

2. Uso Heavy: os sistemas sob uso pesado ou constante estão sujeitos a desgaste acelerado. A manutenção profissional pode fornecer uma manutenção profunda e profunda que prolonga a vida útil desses sistemas e impede o tempo de inatividade dispendioso.

3. Upgrades e revisões: Nos casos em que um sistema requer atualização ou uma revisão completa, os profissionais podem oferecer soluções eficientes, eficazes e alinhados com os mais recentes padrões do setor.

A adesão a esses procedimentos garante que seus sistemas hidráulicos funcionem com desempenho ideal, reduzindo assim o tempo de inatividade e prolongando a vida útil do seu equipamento. A manutenção de rotina não apenas evita reparos e substituições caras, mas também reforça a segurança e a confiabilidade em suas operações. Lembre -se de que todo sistema hidráulico tem seus requisitos distintos; Portanto, a personalização dessas medidas para atender às suas necessidades específicas produzirá resultados ideais.